Der kompetente Partner für Hersteller und Anwender von ADI - Gussteilen

Unsere Betriebsstätte und Kapazität

ADI Treatments Ltd arbeitet beim Austempern mit speziell angefertigten Schutzgas-Kammeröfen , die jeweils einen wöchentlichen Durchsatz von über 100 Tonnen haben. Unsere Standard-Ofenchargen sind bis zu 2,8 Tonnen schwer und die größten Bauteil-Abmessungen sind 1m x 1m x 2m. Zusätzlich haben wir die Möglichkeit, in unserem großen Schutzgas-Kammerofen Bauteile mit einem Gewicht von maximal 7 Tonnen und Abmessungen von 1,8m x 1,8m x 1,3m Höhe zu austempern.

Aufgrund der genauen Erfassung der in das Abschreck-Salzbad injizierten Wassermenge sind wir in der Lage, die Abschreckgeschwindigkeit zu erhöhen und somit, im Vergleich zu anderen Ofensystemen, größere Bauteilquerschnitte sowie vergleichsweise niedriger legiertes Eingangsmaterial durch zu vergüten.

Um maximale Effizienz und Leistungsfähigkeit zu erzielen, sind unsere Öfen computergesteuert und miteinander vernetzt. Unser einzigartiger Betrieb bietet Wettbewerbsvorteile sowohl im Hinblick auf Kosten als auch Leistung.

Austempern im Vergleich zu konventionellen Härteverfahren

Austempern ist ein isothermes Wärmebehandlungsverfahren, welches bei Eisenwerkstoffen Anwendung findet.

Die präzise Steuerung der Prozesszeiten und -temperaturen ermöglicht das Erzeugen eines Gefüges, das stärker und zäher als die durch konventionelle Wärmebehandlungsverfahren erreichbaren Gefüge ist.

Traditionelle Wärmebehandlungsverfahren

Bei den traditionellen Wärmebehandlungsverfahren werden die Bauteile erhitzt bis sie rot glühend sind (“austenitisiert”), oftmals in Schutzgasatmosphäre, um Verzunderung zu vermeiden. In diesem Zustand werden die Teile für eine bestimmte Zeit gehalten und dann schnell im Öl- oder Wasserbad bei Raumtemperatur abgeschreckt. Dabei entsteht eine kristalline Struktur namens Martensit, ein hartes aber sprödes Gefüge. Derart behandelte Teile müssen einer zweiten Wärmebehandlung bei niedrigerer Temperatur, dem sogenannten Anlassen, unterzogen werden, um ihre Zähigkeit zurück zu erlangen.

Inwiefern ist das Austempern anders?

Der Prozess des Austemperns beginnt ähnlich. Die Bauteile werden zunächst in Schutzgasatmosphäre austenitisiert, jedoch nicht in Öl oder Wasser, sondern in einem beheizten Salzbad bei Temperaturen zwischen 230°C und 400°C abgeschreckt.

Dabei erfolgt eine isotherme Umwandlung des Gefüges. Da sich die Abschrecktemperatur oberhalb des Martensitstarts bewegt, entsteht ein anderes Gefüge. Beim Austempern von Sphäroguss (ADI) und Grauguss (AGI) entsteht ausferritisches Gefüge, beim Austempern von Stahl bainitisches Gefüge.

Bei der konventionellen Wärmebehandlung setzt die Gefügeumwandlung zu Martensit sofort ein, wenn die kritische Temperatur erreicht wird. In diesem Moment kann es passieren, dass die Gefügeumwandlung an der Oberfläche des Bauteils bereits stattgefunden hat während das Innere noch rot glühend ist. Dieses uneinheitliche Verhalten führt zu Verzug und zu Mikrorissen, die wiederum die Festigkeit des Bauteils verringern.

Im Gegensatz dazu läuft die Gefügeumwandlung, die zur Bildung von Ausferrit bzw. Bainit führt, über viele Minuten oder einige Stunden ab. Dies führt zu gleichmäßiger Ausdehnung und somit zu einem weniger stark verzogenen Gefüge mit höherer Festigkeit.

Nehmen Sie unsere Hilfe in Anspruch

Wir stehen Ihnen mit unserem Know-how zur Verfügung, um mögliche Anwendungen für ADI und andere ausferritische bzw. bainitische Bauteile in Ihrem Produktportfolio zu finden und erfolgreich umzusetzen.

Wir können Sie zu allen Aspekten der obengenannten Werkstoffe beraten, angefangen bei der chemischen Zusammensetung des Eingangsmaterials, über gießtechnische Beratung bis hin zur Bearbeitungsstrategie. Wir können potentielle Anwendungen bezüglich Kosten und Nutzen analysieren und so helfen, den Einsatz von ADI bei Ihren Produkten zu rechtfertigen.

Darüber hinaus beraten wir Sie gerne bezüglich des Austemperns und des Carbo-Austemperns von Stahlprodukten. Die Links auf der linken Seite halten weitere Informationen über diese Werkstoffe und deren Wärmebehandlung für Sie bereit.

ADI – Die Grundlagen

ADI wird durch Wärmebehandeln von Sphäroguss hergestellt; bei Bedarf nach Zulegierung kleiner Mengen Kupfer, Nickel und Molybden, um die Härtbarkeit zu verbessern. Die Wärmebehandlungsparameter werden in Abhängigkeit vom Anwendungsfall festgelegt.

Die Gussteile werden zuerst austenitisiert, um Kohlenstoff in Lösung zu bringen, und dann schnellstmöglich abgeschreckt, um die Bildung von unerwünschtem Perlit zu verhindern. Es kommt zu Bildung und Wachstum von nadelförmigem Ferrit und gleichzeitig wird das der Kohlenstoff ins austenitische Gefüge geschoben.

Das daraus resultierende Gefüge namens Ausferrit verleiht dem Werkstoff ADI seine herausragenden Eigenschaften.

Ausferritisches Gefüge weist bei vorgegebener Duktilität eine doppelt so hohe Festigkeit auf wie die mittels konventioneller Wärmebehandlung erzeugten perlitischen, ferritischen oder martensitischen Strukturen.

Die Stabilität der kohlenstoffreichen austenischen Phase des Werkstoffs ADI trägt wesentlich zu seinen außergewöhnlichen Eigenschaften bei. Obwohl austenitisches Gefüge thermodynamisch stabil ist, kommt es bei lokaler Belastung zur Kaltverfestigung der Oberfläche; es bilden sich harte Martensit-Nester, die die Verschleißfestigkeit des Werkstoffs erhöhen. Im Gegensatz dazu steht das für Stahl typische, metastabile Austenit, bei dem es zur kompletten Umwandlung in martensitisches Gefüge bei Raumtemperatur kommen kann.

ADI, AGI und CADI – Einige Vorteile

Alle Wärmebehandlungsverfahren führen zu maßlichen Abweichungen am Bauteil, dieses Phänomen ist jedoch beim ADI vergleichsweise gering. Der Prozess läuft isotherm, d.h. die Komponenten mit gleicher chemischer Zusammensetzung des Eingangsmaterials werden sich immer gleich verhalten, d.h. um den selben Betrag wachsen.

Los für Los und Teil für Teil werden Ihre Bauteile beim Austempern in vorhersehbarem Maß wachsen. Somit können Sie in vielen Fällen die Maßabweichung gewissermaßen in Ihr Bauteil hineinkonstruieren und es wird dann während der Wärmebehandlung auf die gewünschte Toleranz wachsen.

Die Abschrecktemperatur und -dauer bestimmen die Eigenschaften (und somit die Güte) des resultierenden ADI-Werkstoffs.

Basierend auf den Wünschen unserer Kunden können wir mittels einer eigens dazu entwickelten Simulations-Software eine geeignete Auswahl des Werkstoffs und der Prozessparameter treffen und schließlich die Werkstoffeigenschaften vorhersagen. Im nächsten Schritt unterstützen wir den Konstrukteur, die optimale und effizienteste Lösung zu finden.

Beim Austempern von Grauguss erhält man AGI (Austempered Grey Iron), ein Werkstoff mit exzellenten Dämpfungs- und Verschleißeigenschaften. Aktuelle Anwendungen sind Zylinderbuchsen und Lagerringe.

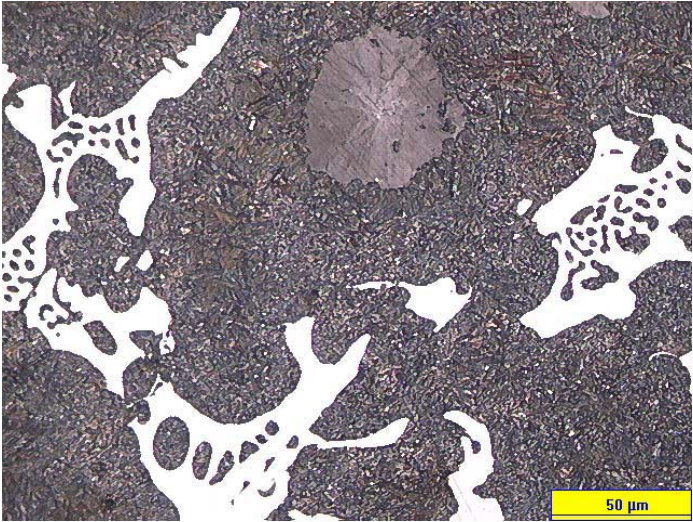

CADI (Carbidic ADI) ist ein neuer Werkstoff, der aus einer ausferritischen Matrix und Karbiden besteht und extrem verschleißfest ist.

Das Ergebnis ist ein sehr langlebiger Eisengusswerkstoff, der noch bessere Verschleißeigenschaften als ADI 1400 nach EN 1564 aufweist.

CADI-Anwendungen findet man vorzugsweise bei Off-Highway-Fahrzeugen, Landmaschinen (insbesondere Bodenbearbeitungsgeräten), Eisenbahnwaggons, Nutzfahrzeugen, Baumaschinen, Bergbaumaschinen und in der Fördertechnik.

Fakten zum Werkstoff ADI

ADI gehört zur Familie der wärmebehandelten Gusseisen mit Graphitkugeln mit genormten Eigenschaften gemäß EN1564, ASTM 897M oder ISO17804.

Durch die Wärmebehandlung des Austemperns wird das Eingangsmaterial Sphäroguss zu ADI mit hervorragender Festigkeit, Zähigkeit und Dauerfestigkeit umgewandelt.

ADI ist pro Gewichtseinheit stärker als Aluminium, so verschleißfest wie Stahl und bietet Kosteneinsparpotentiale von bis zu 50%.

Herkunft

ADI wird noch heute als “neuer Werkstoff” bezeichnet.

Ein Hauptgrund dafür war die langsame Vermarktung des Austemperns. ADI blieb eine Laborkuriosität, bis 1972 ein kleiner Betrieb für die Wärmebehandlung einer Kompressor-Kurbelwelle in den USA errichtet wurde.

Bis zur Inbetriebnahme des ersten Lohnbetriebs dauerte es jedoch bis zur Einführung eines neuartigen Ofensystems durch die Firma Applied Process Inc. in Michigan, USA, im Jahr 1984.

Darauf folgten erhebliche Prozessanpassungen sowie tiefergehende Erforschung des Werkstoffs, was schließlich zu einem besseren Verständnis und einer höheren Akzeptanz von ADI führte.

Warum ADI?

Für den Konstrukteur ist ADI ein vielseitig einsetzbarer Werkstoff, mit Hilfe dessen man innovative Lösungen zu neuen und aktuellen Problemstellungen findet.

Durch die präzise Auswahl der Wärmebehandlungsparameter werden bestimmte Werkstoffeigenschaften erreicht, wobei die ADI-Güten niedriger Festigkeit bzw. Härte bei sogenannten Struktur-Anwendungen zum Einsatz kommen, wo Gewichtsreduktion und Kosteneinsparung im Vordergrund stehen.

Die ADI-Güten höherer Festigkeit bzw. Härte, die bzgl. der Verschleißfestigkeit Stahlteilen gleicher Härte überlegen sind, eignen sich insbesondere für Anwendungen in den Bereichen Bergbau, Bauindustrie, Landwirtschaft, wo es in erster Linie um Abriebfestigkeit geht.

ADI steht vorzugsweise im Wettbewerb mit Stahl-Komponenten, insbesondere bei hochbelasteten Teilen, wo Zuverlässigkeit entscheidend ist.

Es wird als Upgrade von Sphärogussteilen sowie als Ersatz für Manganstähle und Ni-Hard-Werkstoffe eingesetzt.

Wenn hohe Festigkeiten gefordert sind, ist ADI besonders kostengünstig: Zugfestigkeit und Streckgrenze liegen doppelt so hoch wie beim Sphäroguss, die Dauerfestigkeitswerte liegen 50% höher und können durch Oberflächenbehandlungen wie strahlen und rollieren noch zusätzlich verbessert werden.

Aufgrund seines hohen Festigkeit-zu-Gewicht Verhältnisses kann ADI sogar Aluminium ersetzen, falls die geringeren Querschnitte akzeptabel sind.

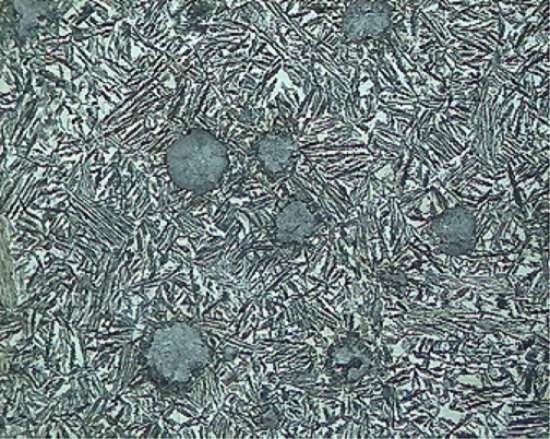

Das ADI-Gefüge

Das Eingangsmaterial Sphäroguss erfährt eine bemerkenswerte Umwandlung während des Wärmebehandlungsprozesses der Austemperns.

Es entsteht ein neues Gefüge (ADI) mit besseren Eigenschaften als viele herkömmliche Hochleistungslegierungen aus Eisen und Aluminium.

Um die ADI-Eigenschaften bzgl. einer bestimmten Anwendung zu optimieren, müssen die Wärmebehandlungsparameter sorgfältig ausgewählt und eingehalten werden.

Die Gussteile werden zuerst austenitisiert, um Kohlenstoff in Lösung zu bringen, und dann schnellstmöglich auf Austemper-Temperatur abgeschreckt, um die Bildung von unerwünschtem Perlit und Martensit zu verhindern.

Während des isothermen Abschreckens im Salzbad kommt es zu Bildung und Wachstum von nadelförmigem Ferrit und gleichzeitig wird der Kohlenstoff ins austenitische Gefüge geschoben.

Das daraus resultierende Gefüge namens Ausferrit verleiht dem Werkstoff ADI seine herausragenden Eigenschaften.

Ausferritisches Gefüge weist bei vorgegebener Duktilität eine doppelt so hohe Festigkeit auf wie die mittels konventioneller Wärmebehandlung erzeugten perlitischen, ferritischen oder martensitischen Strukturen.

Die Stabilität der kohlenstoffreichen austenischen Phase der Werkstoffs ADI trägt wesentlich zu seinen außergewöhnlichen Eigenschaften bei.

Obwohl austenitisches Gefüge thermodynamisch stabil ist, kommt es bei lokaler Belastung zur Kaltverfestigung der Oberfläche; es bilden sich harte Martensit-Nester, die die Verschleißfestigkeit des Werkstoffs erhöhen.

Im Gegensatz dazu steht das für Stahl typische, metastabile Austenit, das sich bei Raumtemperatur zu sprödem Martensit umwandeln kann.

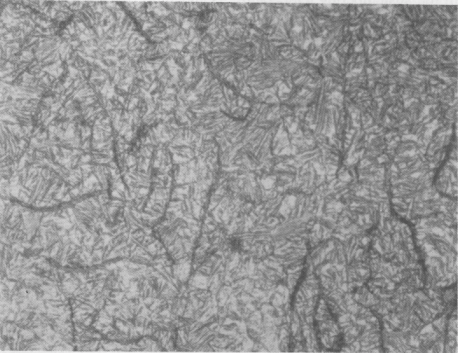

AGI

Das AGI-Gefüge ist dem des ADI sehr ähnlich, aber die Graphitform ist lamellar anstatt nodular. Dieses Gefüge bietet die einmalige Kombination aus hoher Festigkeit und hervorragenden Dämpfungseigenschaften. Somit ist AGI die ideale Wahl bei Anwendungen mit hohen Anforderungen an Festigkeit und Verschleißfestigkeit in Verbindung mit Vibrations- bzw. Schalldämpfung.

CADI

CADI (Carbidic ADI) beinhaltet entweder einen definierten prozentualen Anteil an Legierungskarbiden oder eisenbasierten Karbiden (Fe3C), der vom Anwendungsfall abhängt. Das resultierende Gefüge besteht aus einer ADI-Matrix und eingebetteten Karbiden. Das ADI-Grundgefüge wird über die Auswahl der Wärmebehandlungsparameter eingestellt.

Genormte ADI-Güten

Die Eigenschaften der verschiedenen ADI-Güten werden durch die Wärmebehandlungsparameter bestimmt und nicht durch die chemische Zusammensetzung des Eingangsmaterials beeinflusst.

Im folgenden nun einige Tabellen mit den nach den gängigen internationalen Normen definierten ADI-Güten.

Anmerkung: Die in der EN und ISO-Norm angegebenen Werte beziehen sich auf separat gegossene (oder angegossene) Proben mit Querschnitten kleiner 30 mm.

| ISO 17804 | |||||

| Werkstoffbezeichnung | ISO17804-2005 |

Zugfestigkeit Rm (N/mm2 Min) |

0.2%-Dehngrenze Rp 0.2 (N/mm2 Min) |

Dehnung A5(% Min) Lo=5xd |

Brinell Haerte |

| ADI 800 | ISO17804/JS/800-10 | 800 | 500 | 10 | 250-310 |

| ADI 900 | ISO 17804/JS/900-8 | 900 | 600 | 8 | 280-340 |

| ADI 1050 | ISO17804/JS/1050-6 | 1050 | 700 | 6 | 320-380 |

| ADI 1200 | ISO17804/JS/1200-3 | 1200 | 850 | 3 | 340-420 |

| ADI 1400 | ISO17804/JS/1400-1 | 1400 | 1100 | 1 | 380-480 |

| ADI 1400 | ISO17804/JS/HBW400 | 1400 | 1100 | 1 | Min. 400 |

| ADI 1600 | ISO17804/JS/HBW450 | 1600 | 1300 | - | Min. 450 |

|

EN 1564 |

|||||

|

Werkstoffbezeichnung |

UNI EN1564 |

Zugfestigkeit Rm (N/mm2 MIN) |

0.2% Dehngrenze Rp 0.2 (N/mm2 Min) |

Dehnung A5 (% Min) Lo =5xd |

Brinell Haerte |

| ADI 800 | EN-GJS-800-10 | 800 | 500 | 10 | 250-310 |

| ADI 900 | EN-GJS-900-8 | 900 | 600 | 8 | 280-340 |

| ADI 1050 | EN-GJS-1050-6 | 1050 | 700 | 6 | 320-380 |

| ADI 1200 | EN-GJS-1200-3 | 1200 | 850 | 3 | 340-420 |

| ADI 1400 | EN-GJS-1400-1 | 1400 | 1100 | 1 | 380-480 |

| ADI 1400 | EN-GJS-HB400 | 1400 | 1100 | 1 | Min. 400 |

| ADI 1600 | EN-GJS-HB450 | 1600 | 1300 | - | Min. 450 |

| ASTM A897M | |||||

|

Werkstoffbezeichnung |

ASTM A897M |

Zugfestigkeit Rm (N/mm2 Min) |

0.2% Dehngrenze Rp 0.2 (N/mm2 Min) |

Dehnung A5 (% Min) Lo =5xd |

Brinell Haerte |

| ADI 900 | 900-650-09 | 900 | 650 | 9 | 269-341 |

| ADI 1050 | 1050-750-07 | 1050 | 750 | 7 | 302-375 |

| ADI 1200 | 1200-850-04 | 1200 | 850 | 4 | 341-444 |

| ADI 1400 | 1400-1100-02 | 1400 | 1100 | 2 | 388-477 |

| ADI 1600 | 1600-1300-01 | 1600 | 1300 | 1 | 402-512 |

|

ASTM A897M |

|||||

|

Werkstoffbezeichnung |

ASTM A897M |

Zugfestigkeit Rm (N/mm2 Min) |

0.2% Dehngrenze Rp 0.2 (N/mm2 Min) |

Dehnung A5 (% Min) Lo =5xd |

Brinell Haerte |

| ADI 750 | 750-500-11 | 750 | 500 | 11 | 241-302 |

Es gibt keine genormten AGI- oder CADI-Güten.

Performance-Gewinn durch ADI

ADI Gussteile ersetzen zunehmend Schmiede- und Gussteile aus Stahl, Schweisskonstruktionen, Einsatzstahl und Aluminium aufgrund ihrer besseren Performance.

Mit Stahl vergleichbare Festigkeit

Aufgrund vergleichbarer Festigkeitswerte können ca. 80% aller Schmiede- und Gussteile aus Stahl durch Sphäroguss- oder ADI-Gussteile ersetzt werden.

Niedrigere Dichte als Stahl

Das spezifische Gewicht pro Einheit Festigkeit von ADI ermöglicht wirtschaftliche Konstruktionen ohne Performance-Einbußen.

Bei gleicher Kontur ist ein ADI-Gussteil 10% leichter als ein Stahlteil.

“Leichter” als Aluminium

ADI ist 3 Mal stärker als das stärkste gegossene oder geschmiedete Aluminiumteil, wiegt aber nur 2,5 Mal so viel.

Da es doppelt so steif ist, kann ein sachgerecht konstruiertes ADI-Teil ein Aluminiumteil bei gleichzeitiger Gewichtsersparnis ersetzen.

Exzellente Dauerfestigkeit

Die dynamischen Eigenschaften von ADI übertreffen die von geschmiedeten, gegossenen und mikrolegierten Stählen.

Im Gegensatz zu Aluminium bleibt die Ermüdungsgrenze von ADI nach mehrenen zehn Millionen Zyklen nahezu konstant.

Verbesserte Geräuschdämpfung

Die Anwesenheit von Graphit in der ADI-Matrix verbessert die Geräuschdämpfung und sorgt somit für ruhig und gleichmäßig laufende Bauteile.

Hervorragende Verschleiß- und Abriebfestigkeit

Die Abriebfestigkeit von ADI übertrifft die von konventionell hergestelltem Stahl und Eisen bei niedrigerer Härte des Grundwerkstoffs.

In Gegensatz zu einsatzgehärteten Stählen, die nach Abnutzung der gehärteten Schicht ihre Verschleißfestigkeit verlieren, legen die ADI-Werkstoffe bei Abrieb noch an Verschleißfestigkeit zu.

Die Verschleißfestigkeit ist somit bei einer beliebigen Härte besser als die von Stahl, so dass sich ADI-Bauteile ideal für Erdbewegungsmaschinen oder andere hochabrasive Anwendungen eignen.

Kostenvorteile durch ADI

Der Grundpreis von ADI pro Kilogramm ist niedriger als der von Stahl oder Aluminium, aber dies macht nur einen Bruchteil der möglichen Einsparungen aus.

Konstruieren mit ADI kann in jedem Fertigungsschritt Kosten einsparen und so können diese Bauteile günstiger als Stahl-Schmiedeteile und halb so teuer wie Aluminium-Teile hergestellt werden.

Diverse Faktoren sprechen für ADI, wenn es um Kostensenkung geht:

ADI-Herstellkosten sind wettbewerbsfähig

Ausgezeichnete Gießeigenschaften

Bei guter Gießbarkeit in komplexe Formen hat Sphäroguss eine sehr hohe Ausbringung, d.h. ein gutes Verhältnis von vergossenem zu verkauftem Material.

Niedrigere Bearbeitungskosten

Bei der Herstellung von ADI wird wenig Eingangsmaterial benötigt und es muss auch nur wenig Material zerspant werden, da der Werkstoff endabmessungsnah vergossen werden kann.

Vor dem Austempern lässt sich Sphäroguss besser bearbeiten als Automatenstahl.

Bei der mechanischen Bearbeitung von Sphäroguss und ADI entstehen dichte, kurz brechende Späne, die leicht handhabbar und lagerbar sind und somit zur weiteren Kosteneinsparung beitragen.

Kostensparendes Wärmebehandlungsverfahren

Austempern kostet grundsätzlich weniger als Einsatz- oder Induktionshärten und man erhält eine höhere Gleichmäßigkeit der Matrix auf den Bauteilquerschnitt bezogen sowie weitestgehend vorhersehbare Maßänderungen.

Kostengünstige Performance

Niedriger Energiegehalt

Die Herstellung eines typischen ADI-Gussteils erfordert 50% weniger Energie als die eines Stahlgussteils und 80% weniger als die eines Stahlschmiedeteils.

Bestes Preis-Leistungs-Verhältnis

Wenn man die relativen Kosten pro Einheit Streckgrenze betrachtet, ist ADI die erste Wahl.

Stahl

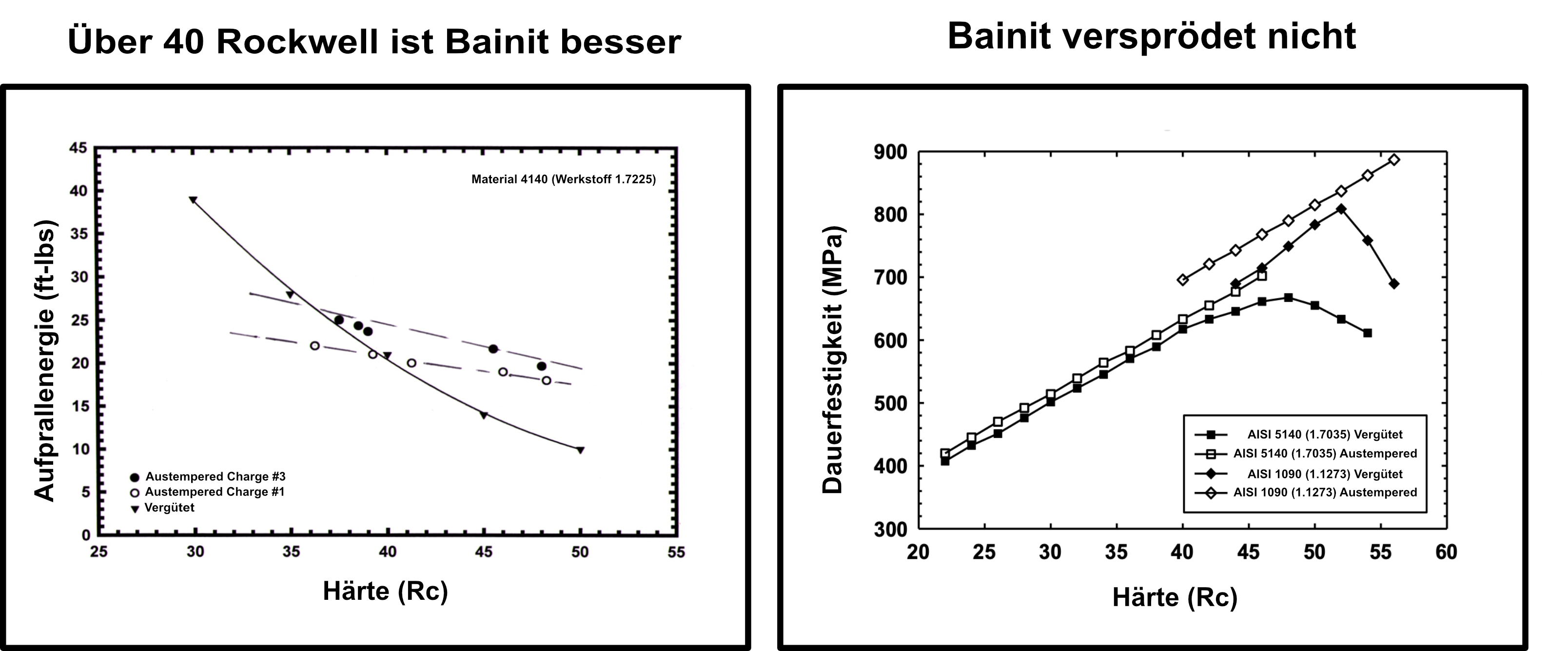

Das Austempern von Stahl-Bauteilen bietet grundsätzlich viele der Vorteile, die wir vom Austempern von Eisenwerkstoffen kennen.

Austempern von Stählen wird typischerweise bei mittel- und hochkohlenstoffhaltigen Stählen wie C60E (1.1221) oder C67S (1.2131) angewandt.

Bei zunehmendem Kohlenstoffanteil im Stahl verbessert sich die Härtbarkeit und es können größere Querschnitte durchgehärtet werden.

Grundsätzlich funktioniert dies bis zu maximalen Querschnitten von ca. 12 mm, es sei denn, man nimmt speziell legierte Stahl-Schmiedeteile, die dann bis zu typischen Querschnitten von 25 mm durchgehärtet werden können. Typische Anwendungen sind u.a. Werkzeuge zur Rasenpflege und diverse Federn.

Einige Vorteile des Austemperns von Stahl sind:

Weniger Risse und / oder Verzug, da es sich um einen isothermen Wärmebehandlungsprozess handelt. Dies bedeutet, dass der Kern und die äußeren Bereiche der Bauteile gleichzeitig abkühlen und somit Verzug und Rissbildung, die man oft bei den klassischen Vergütungsverfahren wegen unterschiedlicher Abkühlgeschwindigkeiten der verschieden großen Querschnitte sieht, minimiert werden.

Die Werte für Streckgrenze und Dehnung werden aufgrund der im Stahl resultierenden bainitischen Matrix verbessert.

Verbesserte Schlageigenschaften lassen den Einsatz in stark beanspruchten Anwendungen wie Schlegel und Vortriebsmaschinen zu.

Die Verschleißfestigkeit ist besser als bei traditionell vergüteten Bauteilen, wenn die Härte über 40 Rockwell liegt.

ADI Treatments bietet dieses Verfahren aktuell für Komponenten wie größere Buchsen oder Federn an.

Die untenstehenden Graphen zeigen einige Beispiels für die Vorteile von bainitischem Stahl gegenüber vergütetem Stahl 42CrMo4 (4140).

Carbo-Austempern

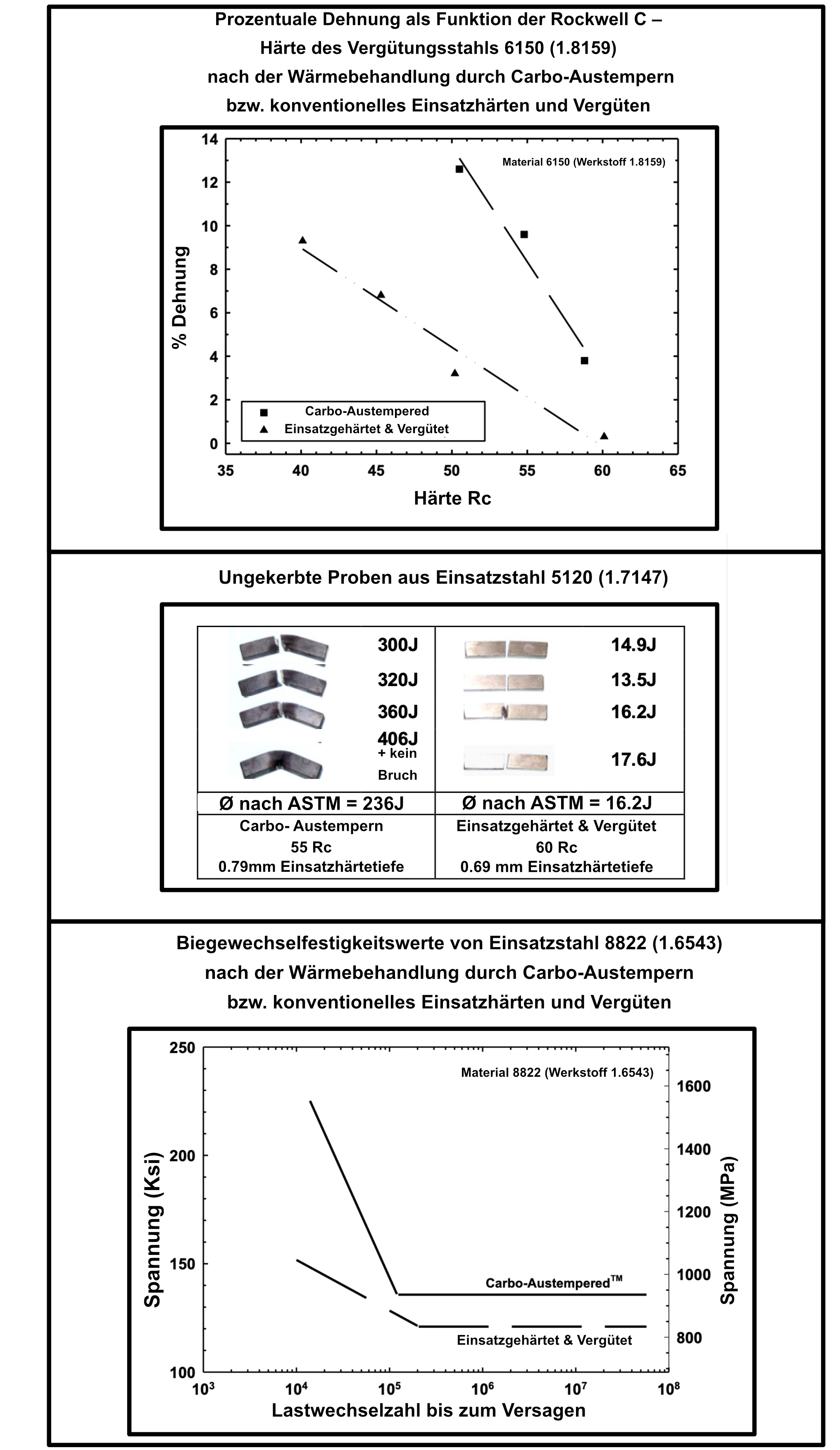

Das Carbo-Austempern von Stahl ist grundsätzlich dem Einsatzhärten und Vergüten ähnlich, genau genommen ist es aber ein Einsatzhärten und Austempern.

Somit erhält man die im Abschnitt “Stahl” beschriebenen Vorteile des Austemperns (weniger Risse / Verzug, höhere Werte für Streckgrenze und Dehnung, verbesserte Schlageigenschaften) und darüberhinaus bessere mechanische Eigenschaften als beim traditionellen Vergütungsprozess.

Beim Carbo-Austempern erzielt man außerdem bessere Verschleißeigenschaften als bei einem Einsatzhärten und Vergüten, bei dem man typischerweise eine bainitische Schicht mit hohem Kohlenstoffanteil mit einer Einhärtetiefe von 1,2 mm erhält.

Die untenstehenden Graphen geben einen Überblick über die Vorteile des Carbo-Austemperns gegenüber den traditionellen Vergütungsverfahren:

Downloads

Im weiteren Verlauf finden Sie eine Auswahl von Veröffentlichungen, die sich in erster Linie mit dem Verfahren des Austemperns befassen und Ihnen somit die Vorteile und mögliche Anwendungen des Werkstoffs ADI näher bringen.

Bitte klicken Sie auf die unten stehenden Links, um die Veröffentlichungen herunterzuladen.

Sie finden auch einen Link zur Kopie unserer Geschäftsbedingungen am Ende der Seite.

(Prüfen Sie nach Abschluss des Herunterladens bitte Ihren Ordner “Downloads”.

Eine Veröffentlichung, die die Zusammenarbeit von Konstrukteur, Gießer und Wärmebehandler bei der Entwicklung neuer Achskomponenten beschreibt.

Eine gemeinschaftliche Veröffentlichung über die Entwicklung einer ADI-Kurbelwelle durch ADI Treatments, Applied Process und TVR für das Hochleistungs-Sportcoupé TVR Tuscan.

ADI in großen Dieselmotoren

Ein Artikel, der in zwei aufeinanderfolgenden Ausgaben des Institute of Cast Metals Engineers Foundry Trade Journal veröffenlicht wurde und sich mit den Vorteilen von ADI in Hochleistung-Dieselmotoren befasst.

World Foundry Congress 2016 Presentation

Zusammenfassung eines anlässlich des World Foundry Congress 2016 gehaltenen Vortrags mit hervorragenden Versuchsdaten und Vergleichen zwischen unbehandelten und wärmebehandelten Eisengussteilen.

Veröffentlichung aus dem Institute of Cast Metals Engineers Foundry Trade Journal über einige der zahlreichen Vorteile beim Einsatz von CADI bei Verschleißanwendungen.